行业新闻

钢管内壁喷砂机的主要用途

本文作者: admin / 发布时间:2025-11-05 / 浏览人数:0℃

好的,这是一个非常专业和具体的问题。钢管内壁喷砂机是专门用于清理和预处理钢管内表面的高效设备。下面将详细介绍其使用方法、核心部件、应用场景及注意事项。

一、 钢管内壁喷砂机的主要用途

钢管内壁喷砂的主要目的与普通喷砂类似,但专门针对管道内部的特殊环境:

清除内壁氧化皮与铁锈:去除轧制或储存过程中产生的氧化物。

清除焊渣与毛刺:尤其在焊缝处,清理焊接后的残留物,使内壁光滑。

去除旧涂层与污染物:为管道修复和重新涂装做准备。

表面粗糙化(锚纹处理):在钢管内壁形成均匀、洁净的微观粗糙度,极大地提高内防腐涂层(如环氧树脂、水泥砂浆衬里等)的附着力,这是最关键的应用。

提高清洁度:用于食品、医药、高纯度化工等行业对管道清洁度要求极高的场合。

二、 设备类型与工作原理

钢管内壁喷砂机主要分为两大类:

1. 水平式(喷杆式)内壁喷砂机

适用于长度较短、直径较大的钢管(通常直径在DN300以上)。

工作原理:

将一根长长的喷杆(其上装有一个或多个可旋转的喷头)伸入钢管内部。

喷杆由电机驱动,一边匀速旋转,一边在机械装置的牵引下匀速从钢管一端移动到另一端。

磨料在压缩空气的带动下从喷头高速喷出,由于喷头的旋转和直线运动,磨料束能以螺旋轨迹覆盖整个钢管内壁,实现均匀清理。

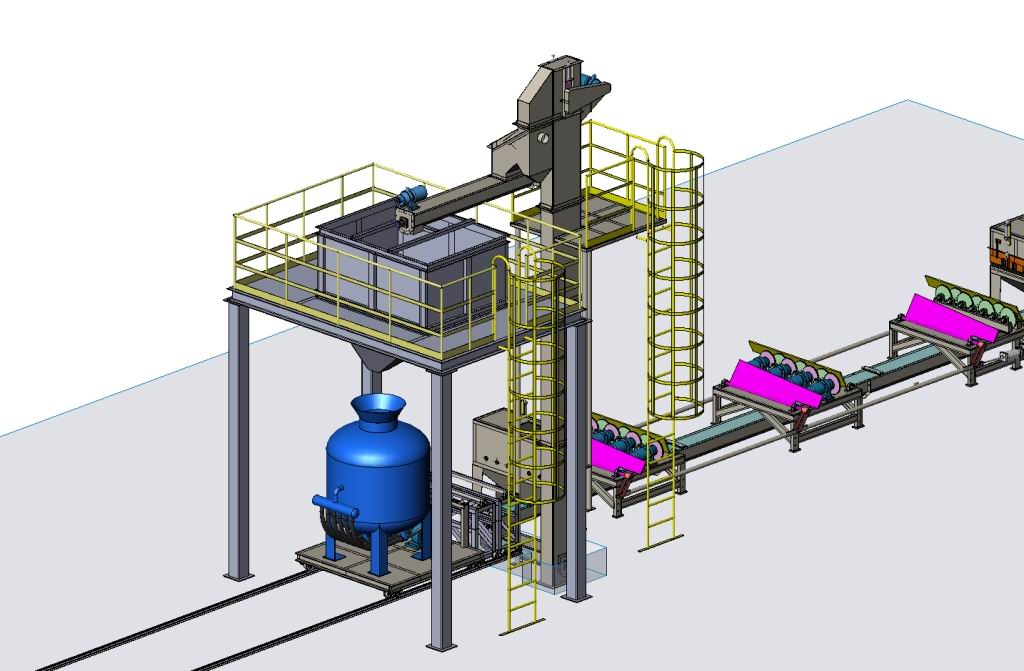

系统组成:

主机:包含磨料罐、气路控制系统。

喷杆系统:包括喷杆、旋转喷头、行走小车和驱动电机。

回收系统:通常采用皮带回收机或螺旋输送机,位于钢管底部,用于收集和输送使用过的磨料。

除尘系统:强大的除尘器,用于收集清理过程中产生的粉尘。

2. 爬行机器人式(蜗牛机)内壁喷砂机

适用于长距离、小口径的钢管,以及现场无法移动的固定管道。

工作原理:

一个自驱动的、被称为“蜗牛机”的爬行机器人,携带一个旋转喷头,通过电缆和软管与外部的主机和空压机连接。

机器人依靠轮子或履带在管道内自行行走,同时旋转喷头向四周喷射磨料。

操作员在管道外通过控制系统控制机器人的行走速度和方向。

系统组成:

爬行机器人:核心部分,集成喷头、驱动系统和摄像头(可选)。

主机:磨料罐和控制系统。

供电/供气/供料单元:为机器人提供动力、压缩空气和磨料。

回收系统:对于小口径管道,磨料通常无法有效回收,属于消耗型作业。对于大口径且水平放置的管道,可在后方配合回收系统。

三、 基本操作步骤(以常见的水平式为例)

准备工作:

钢管就位:将钢管吊装到喷砂工位的滚轮架上,确保其能平稳转动。

设备连接:连接好空压机(提供足量、干燥的压缩空气)、喷砂主机、回收系统和除尘系统。

检查磨料:确保磨料罐内有充足且合适的磨料(如钢丸、钢砂、石英砂等)。

安全防护:操作员必须穿戴好喷砂防护服、头盔、供气系统等全套安全装备。封闭工作区域,防止粉尘外溢。

参数设定:

气压调节:根据钢管壁厚、锈蚀程度和磨料类型,调整合适的喷射压力(通常在0.5 - 0.8 MPa之间)。

行走速度与转速设定:设定喷杆的行走速度和旋转速度,这直接决定了处理效率和表面粗糙度的均匀性。速度越慢,清理效果越好,粗糙度越大。

启动与作业:

启动除尘器和回收系统。

将喷杆伸入钢管一端,然后启动喷砂主机和喷杆驱动系统。

设备开始自动工作,喷杆边旋转边匀速前进,对整个内壁进行喷砂处理。

对于超长钢管,可以采用“分段作业”的方式。

后处理与检查:

喷砂完成后,让除尘系统继续运行一段时间,清除残余粉尘。

使用照明和锚纹深度仪、粗糙度比较板等工具检查内壁处理效果,看是否达到要求的清洁度等级(如Sa2.5)和粗糙度(如Ra 50-70μm)。

检查合格后,应在规定时间内(通常4小时内)进行内防腐涂装,防止处理后的新鲜金属表面再次生锈。

四、 使用注意事项

安全第一:喷砂作业产生高浓度粉尘和噪音,必须严格做好呼吸防护和听力防护。

管道两端密封:作业时,应对钢管的非作业端进行适当密封,以提高回收效率和减少粉尘逸散。

磨料选择:根据要求选择合适磨料。例如,要求无金属污染的场合需选用石英砂、矿渣等;要求高回收率的场合选用钢丸、钢砂。

设备维护:定期检查喷头、喷杆、气管、回收皮带等易损件,及时更换,以保证工作效率和质量。

环境合规:收集的粉尘属于工业废物,需按照环保规定进行处理。

总结来说,钢管内壁喷砂机是一种高度专业化的设备,它通过自动化或机械化的方式,解决了人工难以处理的管道内表面清理难题,是保证油气管道、输水管道、化工管道等长期安全运行的关键预处理工序。

联系我们

电话: 18953262712

手机: 19953284976

邮箱: qingdaoyouhao@163.com

地址: 青岛黄岛区海滨工业园